2020年11月30日更新

ポッティングって難しい?

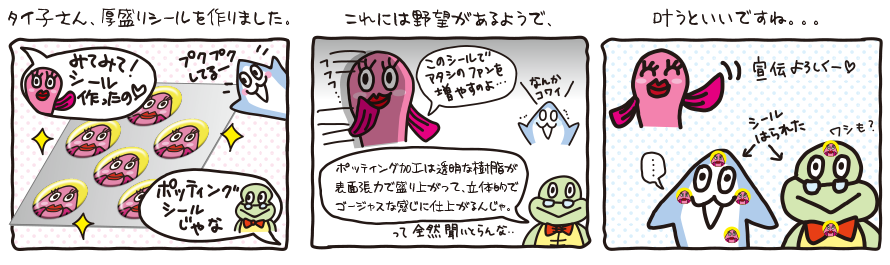

さまざまな電子機器の小型化・薄型化・高密度化に伴い、組立工程では超微少量塗布による精密部品へのポッティングのニーズも増加しています。ポッティング剤の種類には、ウレタン、シリコン、エポキシなどがありますが、各々の材料で塗布の注意点やポイントがあります。今回は、最適なポッティング方法について考察します。

さまざまな電子機器の小型化・薄型化・高密度化に伴い、組立工程では超微少量塗布による精密部品へのポッティングのニーズも増加しています。ポッティング剤の種類には、ウレタン、シリコン、エポキシなどがありますが、各々の材料で塗布の注意点やポイントがあります。今回は、最適なポッティング方法について考察します。

あー、この2液のポッティング剤、まだ気泡が残ってる、真空脱泡かけなきゃ💦

ポッティング剤は、用途に合わせて種類を選択しますが、塗布作業においては、一般的に以下の留意点があります。

・加熱する⇒材料粘性を低下

・部品を予熱する⇒部材表面接点の材料粘度を低下させる。湿気を防止

・脱気する⇒閉じ込められた気泡を除去

・湿気から保護する⇒硬化性能の低下や、副反応、後硬化の原因になる材料水分(湿気)を遮断

また、各々のポッティング剤の性質や特性に合わせて以下の注意点があります。

ポッティング剤の特徴と注意点

シリコン剤

シリコン剤は空気と結合しやすいので気泡がなくなるまで真空脱泡お勧めします。

ポッティング用途のシリコン剤は、大きく分けて2種類があります。

まず、「縮合反応型シリコン」があります。この種類は、空気中の湿気と反応して硬化するもので、反応中にアセトンやアルコール、オキシムなど少量のガスを発生します。それから、「付加反応型シリコン」と呼ばれるものがあります。こちら加熱することにより短時間で硬化反応を進めることができ、硬化収縮はほとんどありません。ただし、付加反応触媒の白金化合物が硫黄、リンなどを含む物質と反応して性能が低下し、場合により硬化阻害を受ける場合があります。

エポキシ剤

主剤:エポキシ樹脂、硬化剤:アミン系

材料を均質化するために、主剤と硬化剤を正確に計量し、吐出精度も正確性が必要になります。 ポッティング量が多すぎると、発熱反応で過熱する場合があります。

ポリウレタン剤

基材:ポリオール、硬化剤:イソシアネート

ポリオールとイソシアネートの2液の樹脂は水分と結合しやすいため、脱泡(脱気)を行い、樹脂内にある水分を分離することが重要です。特にイソシアネートが水分に反応しないように、装置自体を湿気から保護しなければなりません。また、ポリオール材は必要に応じて、攪拌して均質化させる必要があります。 また、硬化剤を過剰に塗布すると、イソシアネートが水分を含んだまま硬化してしまい、ガスの発生や接続部の脆弱性(クラック等)が起きる場合があります。

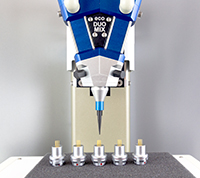

新製品ダイナミックミキサー「eco-DUOMIX」は、 混合が難しいとされている、2液性シリコン、エポキシ剤、ポリウレタン剤を完全に混合。

自動車のエンジンやモータ部品。また、家電製品から医療機器に至る幅広い分野で使用されるセンサー部品など、様々な製造分野の精密分注工程では、微量なポッティング剤を、より完全で、より高精度に塗布することが求められています。新製品の2液剤容積式マイクロディスペンサー「eco-DUOMIX」は、ダイナミックミキサーを搭載し、特に混合が難しいとされるポッティング剤を、完全に混合し、高精度に安定塗布することが可能です。