液剤を知る

液剤を知る

「ねじが緩んで製品不良が発生したことがある…」

「微細な部品の固定が難しく、作業者によって品質にばらつきが出る…」

「樹脂部品の接着に比べ、金属部品はどうしても難しい…」

「量産化を見据えて、ねじ固定を接着に置き換えたいけど、選定が不安…」

ーそんな製造現場の悩みに応えるのが、嫌気性接着剤(Anaerobic Adhesive)です。

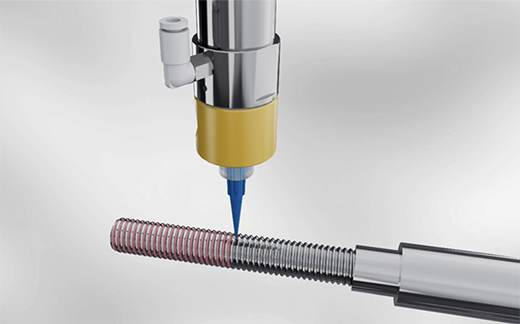

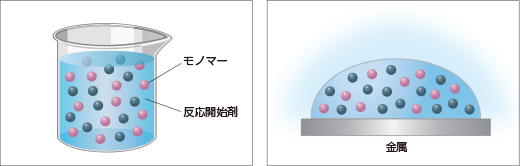

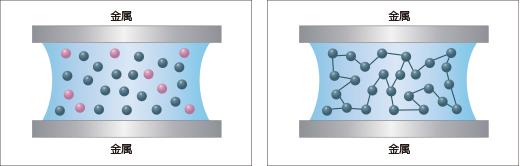

嫌気性接着剤は“酸素を遮断し、金属と接触すると硬化する”という独自の硬化メカニズムを持ち、ねじのゆるみ止めや金属部品の接着に高い効果を発揮します。

嫌気性接着剤は、鉄・ステンレス・アルミ・銅合金などの金属材料と高い親和性を持ちます。表面に塗布して密着させることで、強力なせん断接着力を発揮し、ねじやシャフト、軸受け、スリーブなどの金属部品を確実に固定・封止できます。 特に、わずか0.05mm程度の微細な隙間にも流動性良く浸透するため、従来はグリースやOリングが必要だった箇所でも構造を簡素化しつつ、密閉性を高めることが可能です。

硬化後の嫌気性接着剤は、高分子ポリマー構造を持つ硬質な樹脂層を形成します。これにより、以下のような厳しい条件下でも性能を長期維持します:

嫌気性接着剤は一液性であるため、作業時の混合工程や配合ミスが発生しません。また、硬化に加熱やUV照射が不要なため、専用設備がなくても常温で簡単に使用できます。 さらに、溶剤を含まない無溶剤処方となっており、次のような環境対応が可能です:

酸素を遮断し、金属と密着させることが、嫌気性接着剤を最大限に活かすポイントです。

嫌気性接着剤は、ネジ・ビス・ボルト・ナットなどの金属製品を使用した接合箇所に適しています。 機械や家具のネジに塗布し、ネジとナットの隙間を充填することで、酸素を遮断し硬化。これにより、振動などによるネジのゆるみや脱落リスクを低減します。これらの課題に対応するためには、微量制御と飛散抑制に優れた塗布装置が不可欠です。

平らな金属同士を接着する際にも使用されます。 UV接着剤は金属がUVを遮断するため硬化しにくいですが、嫌気性接着剤は金属イオンと反応するため、平らな金属同士の接着に向いています。

嫌気性接着剤は、「ねじのゆるみ防止」や「金属部品の固定」だけにとどまらず、さまざまな業界・工程での工程効率化・製品信頼性向上に貢献しています。 以下のような分野・業務課題において、すでに多くの導入実績があります:

嫌気性接着剤の塗布工程では、硬化不良や強度不足、塗布ばらつきといった多くの課題が現場で報告されています。 下表では、よくある問題とその原因を整理し、装置・材料・プロセス面からの具体的な解決策をまとめました。

| 問題 | 考えられる原因 | 解決策 |

|---|---|---|

| 接着剤が完全に硬化しない | - 酸素が完全に遮断されていない | 塗布量を適切に調整し、酸素をしっかり遮断する |

| - 金属イオンの不足 | 金属表面の種類を確認し、必要に応じてプライマーを使用する | |

| 硬化時間が長すぎる | - 低温環境で作業している | 硬化を促進するために適切な温度(25℃以上)で作業する |

| - 接着剤の粘度が高い | 低粘度タイプの嫌気性接着剤を選択する | |

| 塗布後に接着剤が余分に漏れ出る | - 過剰な塗布 | 精密ディスペンサーを使用し、塗布量を最適化する |

| - 塗布方法のばらつき | 適切なノズルや塗布装置を選定し、均一な塗布を実現する | |

| ネジ部の固定力が不足している | - 塗布量が不均一 | 精密ディスペンサーを活用し、塗布量を安定させる |

| - ネジの表面処理が適していない | ネジの表面を清掃し、油分や汚れを除去する | |

| 硬化後に接着強度が不足している | - 接着剤の選定ミス | 使用環境に適した接着剤を選ぶ(高強度タイプなど) |

| - 接着面の隙間が大きすぎる | 隙間が大きい場合は高粘度タイプの接着剤を選択する | |

| 塗布後、金属以外の部分に付着し硬化してしまう | - 過剰塗布 | 精密ディスペンサーを使用し、適量を均一に塗布する |

| - 余剰分の除去不足 | 余剰分が付着した場合は速やかに拭き取る | |

| 長期使用後に接着が剥がれる | - 温度変化や振動の影響 | 耐熱・耐振動性の高いタイプの接着剤を選択する |

| - 接着剤の劣化 | 使用環境に応じて適切な塗布方法を採用する |

嫌気性接着剤というと「ねじのゆるみ止め専用」というイメージを持たれる方も多いかもしれません。実はその高い接着性と密閉性を活かして、想像以上に幅広い用途で使用されていることをご存じでしょうか?

金属積層造形(AM)部品は、表面の微細な粗さや隙間が残ることがあり、嫌気性接着剤を用いて仕上げの補強やねじ固定の最終工程に活用されるケースも増えています。

嫌気性接着剤の特性を最大限に活かすためには、液だれの防止や安定した微量吐出が求められます。とくに、接着剤の過剰吐出や吐出後のノズル先端での硬化は、作業性や信頼性の低下につながり、製品の品質に大きく影響を与えるリスクがあります。こうした課題に対応するには、塗布量の精密制御やシャットオフ性能に優れた装置を活用し、塗布の再現性とメンテナンス性の両立を図ることが重要です。

以下では、嫌気性接着剤との親和性が高く、液剤の非接触制御や粘度変化への適応力にも優れた代表的な2つの製品をご紹介します。用途や工程に合わせた塗布システム構築の参考として、ぜひご覧ください。

嫌気性接着剤の詳細な仕様、塗布装置との組み合わせ、用途別の選定ガイドなど、より具体的な技術資料をご希望の方は、ぜひ下記よりお気軽にご相談ください。

資料ダウンロードはこちら

資料ダウンロードはこちら