液剤を知る

液剤を知る

グリス(グリース)塗布は、自動車部品・電子機器・産業機械における信頼性を左右する重要工程です。摩擦や摩耗を防ぐ潤滑剤としてだけでなく、防錆・耐熱・耐久性の確保にも直結します。

しかし、グリスは高粘度で扱いが難しく、過不足やムラによって不良の原因となることが多々あります。

本記事では、グリスの基本特性から業界応用事例、主要課題と解決アプローチまでを解説します。

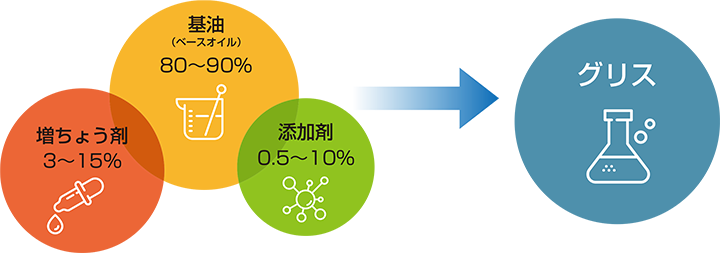

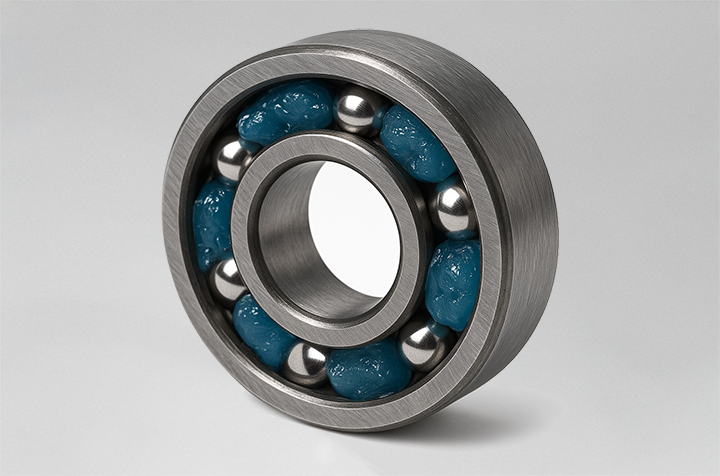

グリス(Grease)は、鉱物油や合成油などが原料の基油(ベースオイル)に増ちょう剤や添加剤を加えた、半固体または固体状の潤滑剤です。 潤滑油が流れ出しやすい箇所でもグリス(Grease)は部位に留まり、長期間にわたり潤滑性能を発揮できるため、機械や電子部品の長寿命化には欠かせません。

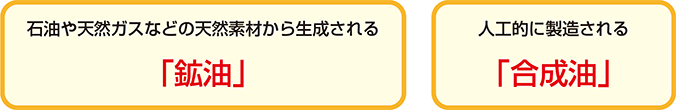

グリスの80〜90%を占めている成分で、以下の2種類に分けられます。

この2つは不純物の含有量に違いがあり、合成油は不純物の含有量が少ない為、温度の変化に伴うちょう度(粘度)の変化や劣化などが生じにくいです。

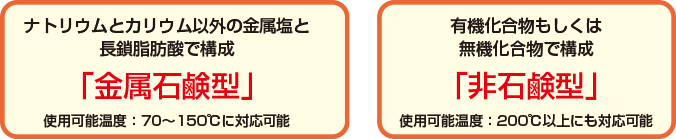

全体の3〜15%を占めている成分で、以下の2種類に分けられます。 製造方法と添加されている増ちょう剤の種類、使用可能な温度帯に違いがあります。

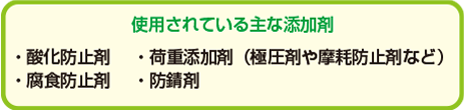

全体の0.5~10%を占めている成分で、添加剤の配合によって、成分を安定させたり、さまざまな性能を与えたりする効果に期待できます。

グリスの最も基本的な役割は潤滑です。摺動面に油膜を形成し、金属同士の直接接触を防ぐことで摩擦係数を低減します。これにより、部品の動作効率が向上し、発熱やエネルギーロスを抑制できます。

特に自動車のベアリングやモーター、電子機器の可動部では、わずかな摩擦増加が燃費や電力消費に直結するため、高性能グリスによる潤滑性の確保は極めて重要です。

さらに、極圧添加剤を配合したグリスは、高負荷条件下でも油膜を保持し、焼き付きや摩耗を防止します。

グリスは半固体状であるため、潤滑油に比べて流出しにくく、シール材の役割を果たします。粉塵や砂、湿気、水滴などの外部異物が部品内部に侵入するのを防ぎ、内部機構を保護します。

自動車のホイールベアリングや建設機械、屋外で使用されるセンサーやカメラモジュールでは、この密封性が長期的な安定稼働の鍵を握ります。

特に水分の侵入は錆や腐食を引き起こす大きな要因であり、グリスによる密封が耐環境性向上に直結します。

機械や電子部品は高温環境で使用されるケースが多く、通常の潤滑油では酸化や蒸発によって性能が低下してしまいます。グリスは増ちょう剤や添加剤により油分の蒸発を抑え、酸化による劣化を防止する特性を持ちます。

たとえば、自動車のエンジンルームやブレーキ部品、産業機械のモーターやギアボックスでは、100℃〜200℃を超える高温条件でも安定して潤滑性を維持する必要があります。

ポリウレア系やフッ素系の特殊グリスは、さらに高温耐性を発揮し、長寿命化に貢献します。

グリスは潤滑油に比べて粘度が高く、部品に長く留まる性質があります。そのため、長期間の使用でも補給の頻度を減らすことができ、メンテナンスコストを削減できます。

また、耐酸化性や耐熱性の高いグリスは硬化や分離が起こりにくく、数千時間に及ぶ耐久試験でも性能を維持できます。これにより、自動車や鉄道、航空機など長期間メンテナンスが困難な分野でも高い信頼性を発揮します。

さらに、高耐久グリスは振動・衝撃に強く、異音防止や長寿命化に寄与する点でも重要です。

グリスの粘度は、通常の液剤と違う粘度表記になります。

グリスの粘度表現は国際規格と日本の国家規格があります。国際基準として使われるNLGIは米国の業界団体規格になります。NLGIでは、グリスの粘度を数値化しており、85~475の数字で粘度が表現され、数値が上がるほど柔らかくなります。また、範囲に合わせてちょう度番号があり、000号~6号までの表記で表現します。000号が最もやわらかいグリスで、6号になるにつれて硬くなります。(※図1)でまとめましたのでご覧ください。日本の国家規格のJISでは、そのうち一般的な1号~5号(130~475)が規定されています。

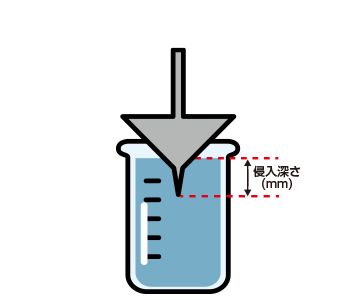

これら粘度(グリスの硬さ(コンシステンシー))を示す指標は、「ちょう度」と言われる表し方をします。ちょう度の測定は ワークドペネトレーション(Worked Penetration) と呼ばれ、25℃でグリスに円錐を一定条件で落下させ、その侵入の深さを 0.1 mm 単位で表します。この測定値を一般的に「ちょう度」と呼びます。(※図2)

| NLGIちょう度番号 | 000号 | 00号 | 0号 | 1号 | 2号 | 3号 | 4号 | 5号 | 6号 |

|---|---|---|---|---|---|---|---|---|---|

| 混和ちょう度範囲 | 445~475 | 400~430 | 335~385 | 310~340 | 265~295 | 220~250 | 175~205 | 130~160 | 85~115 |

| (1/10mm) | |||||||||

| 状態 | 半流動状 | 半流動状 | 極めて軟 | 軟 | 中間 | やや軟 | 軟 | 極めて硬 | 極めて硬 |

| 用途 | 精密機械用 | 精密機械用 | 集中給油用 | 一般用 | 一般用 | 一般用 | 高温用 | 高温用 | 高温用 |

1.専用のつぼにグリースを入れ、へらなどで表面を平らにする。

2.既定の円すいの先端をグリースの表面と接触するように高さを合わせる。

3.円すいをグリースの中に5秒間侵入させ、その深さを測定する。25℃で測定する。

グリスの塗布工程は、「点」「線」「スプレー」など複数の方式で行われます。どの方式を選択するかは、部品の形状・必要な潤滑範囲・塗布量によって異なります。いずれの場合も、適切な塗布を行うことで製品寿命や信頼性を大きく左右します。

用途:狭小部や局所的な潤滑(例:ECU内部、カメラモジュールの可動部)

注意点:過剰塗布はにじみ、不足は潤滑不足を招くため、mg単位の精密制御が必須。

用途:ギアの歯面やOリング周辺など、連続した摺動部位

注意点:線幅・厚みの均一性が重要。不均一だと摩耗や騒音の原因になる。

用途:自動車部品の広面積潤滑など

注意点:飛散や液だまりを防止しつつ、3D形状にも均一に対応する必要がある。

用途:センサーや光学部品など、わずかな塗布過多が機能低下を招く領域

注意点:微少量均一塗布が特に問題になりやすく、ナノレベルの高精度制御が必須。

非接触で局所的に塗り分けるジェット塗布

非接触で高粘度グリスをスプレー

均一な広範囲塗布

グリスの幅広い塗布量に対応

大量から中量まで安定制御

グリス塗布は一見シンプルに見えますが、実際には「高粘度・狭小部・精密制御」といった複雑な要素が絡み合う難しい工程です。当社のソリューションは、各課題に合わせて「非接触・スプレー・容積移送・微小量制御」を実現し、品質安定・生産効率向上・コスト削減に直結します。