ディスペンサー技術ガイド

ディスペンサー技術ガイド

ディスペンサー(dispenser)について、まずは語源から探っていきましょう。

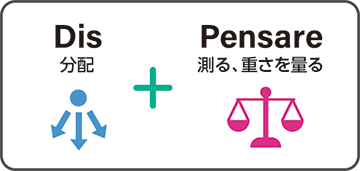

語源を辿っていくとラテン語の「dispensare」に行き着きます。この単語を分解して解釈すると、dis(分配)、pensare(測る、重さを量るもの)となり、組み合わせて「ある量を分配するもの」となります。13世紀頃から「物を配る人」という意味で英語のdispenserへ派生したと考えられています。

現代の英語では「特定の用途に応じて物質を供給する装置」として”dipenser”が使われるようになっています。

ディスペンサーという言葉は現代では、2つの大きな意味を持ちます。一つは「日常用途での意味」で、例えば、手洗いの泡ソープを吐出する「Soap Dispenser」や現金を決まった額だけ引き出せる「「Cash Dispenser」、飲み物を一定量で供給する「Drink Dispenser」、アルコール消毒液を一定量供給する「Hand Sanitizer Dispenser」などがそれにあたります。

もう一つは、「産業用途での意味」です。製造業においては「液体ディスペンサー」などと呼ばれ、接着剤やグリス、オイルなどの工業用液体を定量で精密に塗布する装置としての意味を持ちます。このような装置は英語で「dispenser(ディスペンサー)」と呼ばれますが、日本語では「吐出装置」「塗布装置」などとも表現されます。

産業用ディスペンサーにも種類があり、シリンジ式ディスペンサーやバルブ式ディスペンサー、JET式ディスペンサー、容積式ディスペンサーなどに分類されます。液剤や用途に合わせて適したものを選定します。種類や選定についての詳しい解説は、また別の記事でご紹介します。

日常用途や産業用途は、どちらとも「一定量を安定して分配する」という点で、基本的に同じ機能を果たしています。ディスペンサーは“身近さ”と“専門性”を兼ね備えた存在であり、どのような用途であっても「正確性と使いやすさ」が求められるという共通点があります。

それではここからは、なぜディスペンサーが必要なのかということについて深堀してみましょう。日常用途で言えば、泡ソープやドリンクを人が毎回計量することは非常に手間ですよね。吐出するものがあったとしても、毎回違う量で供給されるととても困りますね。また、現金引き出し機で希望した金額と違う額が引き出されると大変なことになります。一定量で分配することの大切さを感じます。

産業用ディスペンサーについても考えてみましょう。

製造業におけるディスペンサーは、「必要な量を、必要な場所に、ムダ・ムラなく供給する」という役割がより重要になってきます。製品の生産再現性を保ち、品質を保証するためにも一定量で接着剤等を吐出する必要があります。また、製品の外観に影響する場所では、液剤を均一にムラなく塗布することが非常に重要になります。例えば、腕時計のカバーガラスを例に挙げましょう。一定量で塗布できないと様々な問題が発生します。接着剤塗布量が少な過ぎた場合は、カバーガラスの脱落原因になり製品不良となります。逆に接着剤の塗布量が多すぎるとカバーガラスから液剤がはみ出して外観不良に繋がります。生産量が10個でも、1000個でも、いつでも定量的な塗布をして安定した生産が出来ることが大変重要なわけです。

上記のように、「一定量で分配する」ディスペンサーは日常用途でも産業用途でも非常に重要な役割を担っており、社会にとって必要な機器であると言えます。

様々な業界や製品の生産工程で使用されるディスペンサーについて一部ご紹介をします。

接着・封止・振動対策における塗布

自動車に搭載されるセンサー、ECU(電子制御ユニット)、バッテリーパックなどは、振動・熱・湿気からの保護を目的とした接着や封止工程が不可欠です。

この分野では比較的粘度の高いエポキシ系材料やシリコーンを使用するため、高粘度を安定的に送り出せる吐出性能とライン対応性を持つ塗布ディスペンサーが求められます。

工程によっては線塗布や面塗布の組み合わせなど、多様な吐出パターンへの対応力も重要です。

微細パーツへの点塗布

スマートフォンやカメラモジュール、半導体パッケージなど、微細な電子部品の組み立てには高精度な塗布が求められます。

対象物が小型であるため、塗布のサイズも微小微細になります。わずかなズレが機能不良や導通不良につながるため、高精度なバルブや非接触吐出型の塗布ディスペンサーが活躍しています。

医療機器組み立て工程や研究施設での定量吐出

カテーテルや注射針のハブなどは主にUV接着剤を塗布することで組み立てを行っています。衛生的で安全なモノづくりをするためにも正確な塗布量で正確な位置に液剤を供給する必要があります。

また、検体デバイス、検体分析用チップなどの医療機器には微量の薬剤を正確に塗付(とふ)する必要があります。こうした用途では、手作業では再現性が得られにくく、ミスも発生しやすいため、ディスペンサーによる機械制御が有効です。

ジャムの充填、パンのコーティング

食品分野でもディスペンサーは活躍します。ジャムやハチミツなどの液体物の瓶詰充填は定量で充填する必要があるためディスペンサーを必要とします。パンの艶出しやシロップコーティングの工程でもスプレー式のディスペンサーで均一に塗布を行います。均一にコーティングをすることでムラの無い焼き上がりが可能なのです。

製造業におけるディスペンサーは、扱う液剤の性質や求められる塗布精度に応じて、装置の構造や制御方式を慎重に選定することが重要です。

ディスペンサーで取り扱われる代表的な液剤としては、以下のようなものがあります:

これらの液剤は、粘度や硬化特性が異なるため、材料に応じた「吐出方式」や「温度管理」「ノズル形状」の最適化が不可欠です。

液剤毎の詳細な解説は、別途「液剤技術コラム」で解説をしていきます。

産業用途のディスペンサーはどうやって液を出しているのか?について、スタンダードな塗布方式2つを例に挙げてご説明します。

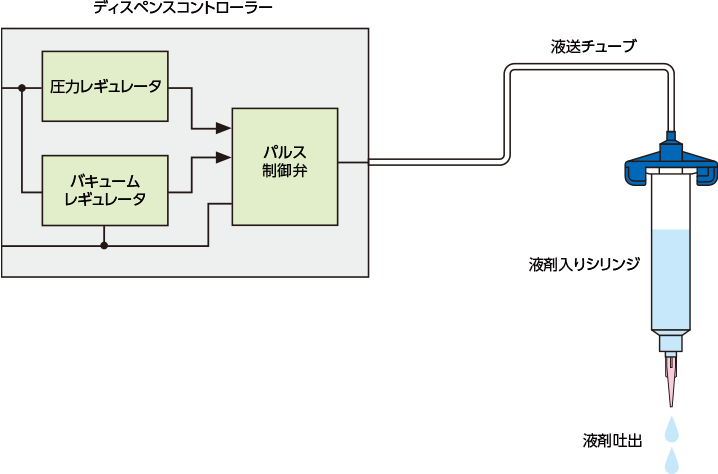

シリンジ塗布方式は、シリンジとピストンの組合せで、シリンジ容器の中に入った液体を吐出するものです。具体的には、コントローラから送られてくる一定量のエアパルスをピストンで受けて液剤に圧力を伝えることで押し出します。液剤の吐出量を決める要素は「圧力」と「時間」と「ノズルサイズ」になります。

シリンジ方式は、都度エアーをシリンジ内に送り込んで塗布することが特徴です。このような方式をエアパルス方式とも呼びます。

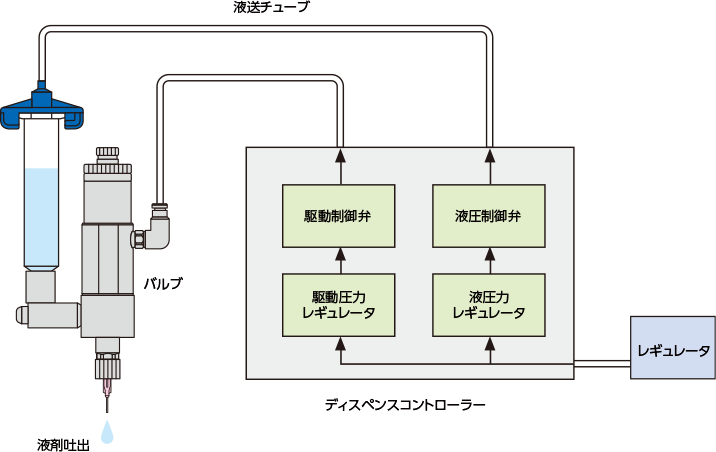

バルブ方式は、バルブ、液送容器の組合せで、液送容器から送られてきた液体をバルブ内部の弁機構を開閉することで吐出する方式です。水道の蛇口をイメージしていただければ理解しやすいと思います。液送容器に常時圧力をかけてバルブ内部の弁構造のところまで液剤を供給します。常時圧力がかかっている中で弁構造を開くことで吐出され、閉じることで液剤がしっかりと止まります。液剤の吐出量を決める要素は「圧力」と「時間」と「バルブ弁ストローク」と「ノズルサイズ」になります。バルブ方式は常時加圧された液剤を弁の開閉によって吐出することが特徴です。このような方式を常時加圧方式とも呼びます。

シリンジ方式やバルブ方式のより詳しい解説や、メリットデメリットなどについては別のコラムで詳しく解説します。

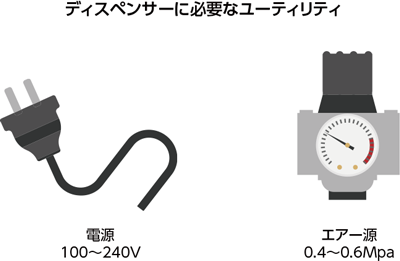

産業用途でディスペンサーを導入するには、まずユーティリティの確認が必要です。前述のようにディスペンサーでの塗布には、エアーと電気が必要になります。ディスペンサーの種類や必要な吐出形状によって変わりますが、準備すべきユーティリティとしては、電気(100~240V)、エアー(0.4~0.6Mpa程度)が一般的です。

続いて、作業方法の選定が必要になります。生産量や規模によって手作業、半自動(卓上ロボット)、全自動(インライン塗布機)を選択します。

その上で、用途に合わせたディスペンス機器の選定となります。目指すべき塗布の仕上がりによってディスペンサーヘッド、ノズル、供給容器、液送ホース、継手などが異なります。

以上のような準備と選定作業が必要となりますが、難しいことは全てディスペンサーの専門業者に任せることをお勧めします。株式会社サンエイテックでも作業方法など各種ご相談への対応を行っております。「目指すべき塗布の仕上がり」をお伝え頂ければ、最適なディスペンス機器の選定を行い、お客様のご要望、状況に合わせて柔軟にご提案いたします。

液体やペースト状の材料を製品に塗る作業は、一見すると簡単そうに見えますが、実際には「塗りすぎ」や「塗りムラ」などによる品質のばらつきが起こりやすい工程です。

また、作業者によって仕上がりに差が出てしまうことも多く、安定した品質を保つのが難しいという課題があります。作業を自動化し、人によるばらつきを減らし、品質を安定させるという点で、ディスペンサーは多くの製造現場にとって不可欠な装置となっています。

さらに、製品が小型化・複雑化している現在では、極小スペースに正確な量を塗る必要があり、従来の塗布工法では限界が生じます。このような背景から、「必要な量を、必要な場所に、ムダなく正確に塗布する」というディスペンサーの役割が、今後ますます重要になってきています。

液剤塗布とは、とてもシンプルな事ですが、実は非常に難易度の高い課題であり、それに対してディスペンサーメーカー各社は技術を高め、日々しのぎを削っているのです。