ディスペンサー技術ガイド

ディスペンサー技術ガイド

防湿コーティング工程において、スプレー塗布中に糸を引いたような蜘蛛の巣状の模様が発生することがあります。これは業界で「スパイダー現象(Spider Webbing)」と呼ばれる塗布不良で、防湿コーティング剤をスプレー方式で塗布する際に、ノズル先端から噴霧された液剤が蜘蛛の糸の様に変化し散布され、部品間や段差部、リードピンなどに蜘蛛の巣状の膜が残る現象です。

この現象は単なる外観不良にとどまらず、膜厚ムラや絶縁不良、異物混入など、製品の信頼性を著しく低下させる要因となります。特に、高精度かつ高信頼性が求められる用途においては、深刻な品質課題を引き起こすため、対策が求められます。

スパイダ―現象が起こりやすいディスペンサーは主にスプレー方式です。 スプレー方式で塗布された防湿コーティング剤は、ミスト状に放出され、微粒子状で飛んでいきます。その状態では液滴の表面積が大きくなるため揮発性の高い溶剤は急速に揮発します。それにより液状の塗布方式よりも揮発・乾燥が早くなり、空中で蜘蛛の糸状に固化する現象が起こります。これが、スパイダー現象が発生するメカニズムです。 発生原因について細かく探っていきましょう。

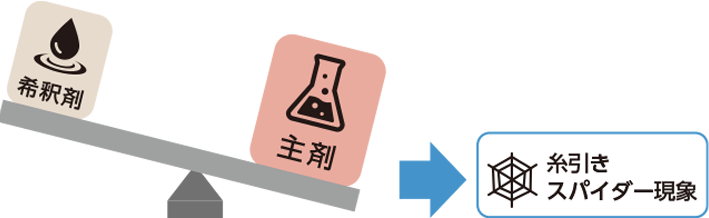

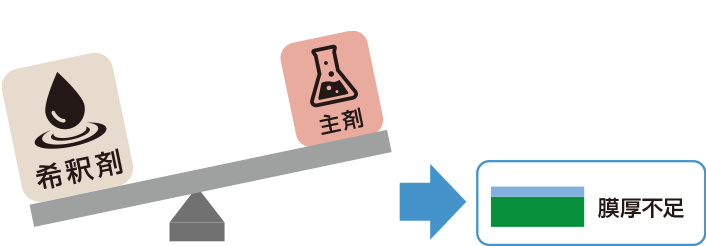

この現象を起こしやすくする原因の一つとして、“主剤と希釈剤の配合バランス”があります。

コーティング剤の中で「主剤」は、実際に保護膜を形成する材料です。 一方、「希釈剤」は、主剤を薄めてスプレーしやすい状態にするための溶剤です。

主剤が多く、希釈剤が少ない状態(=濃度が高い)になると、液体が重くて粘っこくなり固化しやすくなります。その結果スプレーしても霧状になりにくく、また、ミスト状にするためにエア圧力を強くし、結果として液がノズルから出た際に蜘蛛の糸状に固化しやすくなり、スプレー対象の周囲に蜘蛛の巣のような細い膜が引っかかるように残ってしまうという問題が発生します。

希釈剤を多く加えて液を薄くすると、スプレーのミストが細かく広がるため、蜘蛛の巣のような膜が張ることは起きにくくなります。 ただし、液がサラサラになりすぎると、肝心の“コーティング後の膜厚”が薄くなってしまうという別の問題が出てきます。

ここに、現場でよくあるジレンマがあります。 「コーティング後の膜厚を厚くしたい」ため、なるべく主剤を濃くしたいが、主剤を濃くするとスパイダー現象が発生しやすくなるというジレンマです。

スパイダー現象の発生は、塗布条件や装置仕様が影響を与えることがあります。 たとえば、スプレー圧力や吐出量、ノズルと基板との距離などが適切でない場合、ミストが過度に拡散し、蜘蛛の糸状の膜が形成されやすくなります。

塗布環境の温度や湿度も影響を及ぼします。基板防湿コーティング剤に含まれる溶剤(特に有機溶媒系)は、温度が高く湿度が低いと揮発スピードが大幅に上昇します。 スプレー後、液が部品表面に到達する前に部分的に乾き始めることで、糸状に残った液が途中で固化し、そのまま蜘蛛の巣状に固着するリスクが高まります。

リードピンや段差、狭小スペースといった複雑な構造を持つ基板では、ミストが意図せず部品に引っかかり、ミストの対流が起こることで乾燥・固化し細い膜が残りやすくなります。

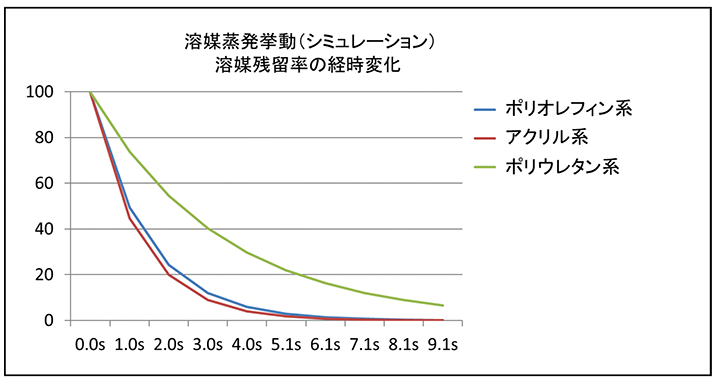

基板防湿コーティング剤のベースとなっている樹脂が、ポリオレフィン樹脂系やアクリル樹脂系の場合はスプレー塗布によるスパイダー現象が発生しやすい傾向にあります。

ポリオレフィン・アクリル樹脂系は、溶剤との親和性がそれほど高くなく、溶剤が蒸発すると一気に粘度が上昇します。また、比較的低分子量または線状構造のものが多く、ガラス転移温度(Tg)が高めで、揮発性溶剤が蒸発すると比較的早く固体状態に移行しやすい傾向があります。

特にアクリル樹脂は、硬化性が高く、溶剤が抜けるとすぐに粘性が上がり固化しやすくなります。

これらはいずれも主因ではありませんが、スパイダー現象を悪化させる副次的要因となり得るため、精密な塗布を求められる場面ではあわせて適切な選択や管理が必要です。

スパイダー現象を未然に防ぐためには、「必要な膜厚を確保しつつ、霧化状態を安定させる」ことがカギになります。以下のような視点で配合を最適化することが効果的です。

防湿コーティングでは、膜厚を確保したいという理由から、主剤の濃度を高く設定したくなるケースが多く見られます。 しかし、濃度が高すぎるとスプレー時に揮発が早まり、蜘蛛の巣状に残る=スパイダー現象が起こりやすくなります。 そのため、対策としては以下のようにスパイダーが出にくい最小限の濃度で膜厚要件を満たす条件を探るアプローチが有効です。

膜要件を満たすために1回で濃い液を塗ろうとするとスパイダーが出てしまう場合は、“下塗り+上塗り”の2回塗布が効果的です。

2回目の塗布にはニードル式ディスペンサーなどでピンポイントに膜厚を厚くする方法も含めます。

この方法であれば、品質と膜厚のトレードオフを回避しやすくなります。

塗布条件としては、塗布量と塗布速度を合わせて調整し適切な流量を検討した上で、可能な限り低い霧化エア圧(ミストエア圧)に設定します。更に部品高さを考慮した上で、できるだけ塗布高さを低く設定します。

材料選定段階で、スプレーコーティング向けに最適化された液剤樹脂タイプを選定することもスパイダー現象の回避策としては適しています。 また、揮発速度が緩やかな溶剤もあるため、それらを選ぶことで、霧化性と塗布安定性を向上させることができます。

スパイダー現象を解消したい場合は、ディスペンサーの検討も大切な要素です。スプレー方式でもミストを抑えることが出来るものもあります。

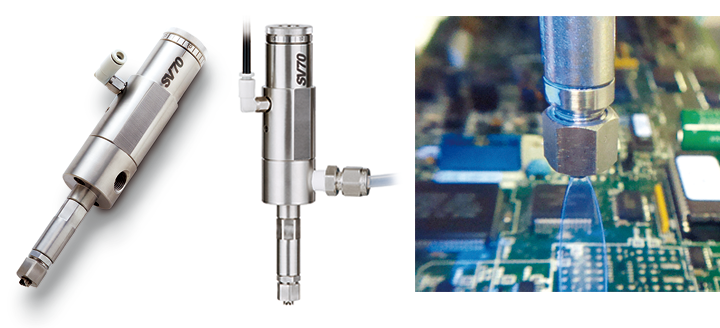

スプレー式ながら霧化を最小限に抑え、

膜厚コントロールとスパイダー対策を両立。

マイクロスプレーバルブ SV59MS

SV59MSはスパイダー現象に対応したノズルキャップをラインナップしているため蜘蛛の巣現象を回避できます。細いノズルを使用できるためコネクタ周りや部品の狭小ピッチにも対応できるのも魅力となっています。

製品詳細はこちら

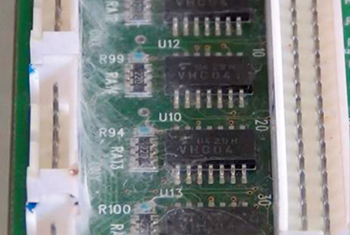

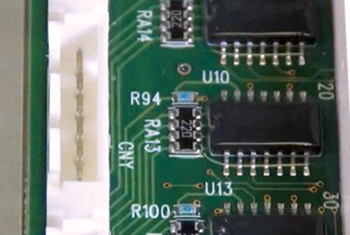

スパイダー現象あり

スパイダー現象を大幅に低減可能

スパイダー現象を解消したい場合は、スプレー方式から“ミストを出さない塗布方法”へ転換することも有効な手段の一つとなります。

→ ミストを発生させず、液膜を均一に流して塗布するため、スパイダー現象が原理的に起きません。

→ 液剤をダイレクトに吐出するためミストを発生 させず、スパイダー現象が原理的に起きません

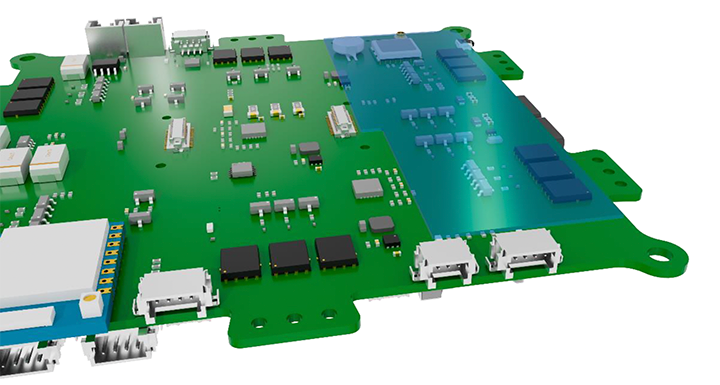

スパイダー現象(Spider Webbing)は、自動車電子部品のコーティング工程において特に問題となる塗布不良の一種であり、以下のような高信頼性・高耐環境性が求められる基板用途において、品質トラブルを引き起こす可能性があります。

• エンジン制御、トランスミッション、ADASなどに搭載されるECU(電子制御ユニット)では、防湿・絶縁目的のコーティングで膜が不均一になると、ショートや制御異常の原因になります。

• ヘッドライト・テールライトなどに用いられるLED基板は、湿気・温度差・振動など過酷な条件下に晒されるため、光学系・照明回路で膜ムラがあると、光量劣化や部品の腐食を引き起こします。

微細なリードピン間にスパイダー膜が残ると、ノイズ混入や信号異常のリスクがあります。

スパイダー現象は外観不良にとどまらず、防湿・絶縁性能の低下や製品信頼性の低下を招く重要な塗布不良です。特に自動車や産業機器向け電子基板のように、高耐環境性と長期信頼性が求められる分野では、早期の対策と工程の最適化が求められます。

以下に、スパイダー現象を防止するための有効な対応策を示します。

当社では、実機テストや塗布トライのご相談も承っております。 ご興味のある方は、お気軽にお問い合わせください。