ディスペンサー技術ガイド

ディスペンサー技術ガイド

自動塗布装置とは、エポキシ、UV等接着剤やコーティング剤、シーリング剤、はんだペースト、銀ペーストなどの液体・ペースト材料を、製品や部品に対して自動で正確かつ均一に塗布するための装置です。

従来の手作業や半自動作業では難しかった微細な塗布や大量生産ラインでの安定した品質管理を実現できるのが大きな特徴です。 自動塗布装置にはインライン塗布機タイプもありコンベアなどの生産ラインに組み込まれ、ワークが流れてくるたびに自動で塗布工程を行うため作業効率と品質の両立が可能となります。

また、操作性やメンテナンス性にも優れたモデルが増えておりさまざまな業界で注目されて導入が進んでいます。

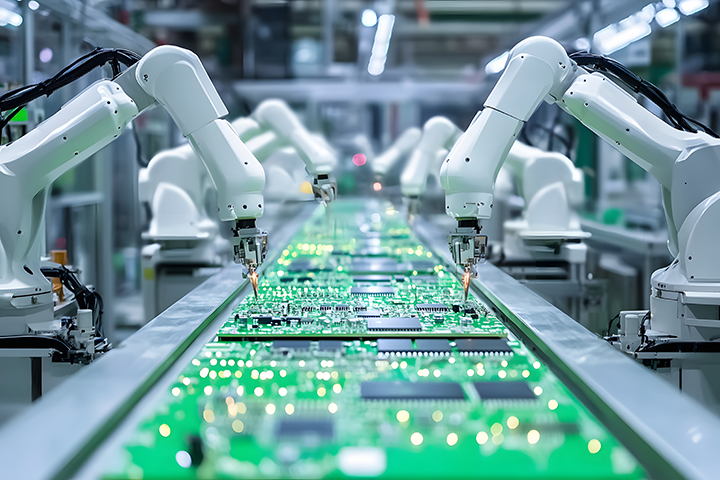

自動塗布装置は、自動車部品、電子部品、半導体など多様な業界で活用されています。自動車部品業界では、液体ガスケットやグリスの塗布、電子部品業界では基板へのクリームはんだや接着剤の塗布、半導体業界では微細なレジンや封止材の塗布やアンダーフィル材塗布など、用途に応じて最適な装置が選ばれています。 これらの業界では、塗布精度や生産スピード、材料の多様性への対応力が求められ、最新の自動塗布装置が導入されています。

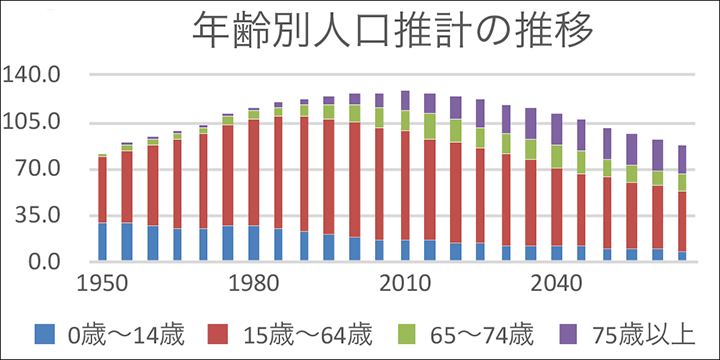

近年、製造業では過去に経験したことのない“人手不足”に直面しています。少子化を背景にした労働人口の減少や、転職文化の浸透による人材の流動化が進み、製造現場では慢性的な人手不足が深刻化しています。我が国の生産年齢人口(15 ~64歳)は、1995年の約8,700万人をピークに減少に転じており、2015年には約7,700万人にまで減少しました。2023年時点では7,300万人となっています。この傾向は今後も継続すると見込まれ、2060年には約4,800万人と、2015年の約6割の水準まで減少すると推計されています。また、2030年には640万人の労働人員が不足するそうです。

人口密度の低い地方ほど深刻で、人手不足の影響で工場を閉鎖せざる負えない事態にも発展してしまいます。そのような状況を背景に「省人化」、「自動化」といったニーズは年々高まり、自動塗布装置(自動ディスペンサー)の導入が加速しています。

自動塗布装置の導入は、限られた人員で高い生産性と品質を維持するための有効な手段として注目されています。

また、熟練作業者の技術継承が難しい現場でも、装置による自動化でノウハウの標準化が可能となり、持続的な生産体制の構築に寄与します。

自動塗布装置を導入する目的としては、「人手不足への対応策としての自動化」や「技術継承の標準化・省力化」、「働き方改革・労働環境の改善」、「納期対応」などがあげられます。

また、年々微細化する実装部品や生産の効率化、スピード化に対応するために、より高精度でスピーディな塗布マシーンが求められています。多くの生産工程は、もはや手作業では賄えない領域まで達しているのです。

特に、自動車部品・電子部品・医療機器など、シビアな塗布(接着やコーティング)が求められる生産ラインでは、「塗布の均一性」「塗布位置の高精度制御」など、仕上がり品質の安定性が重要です。こうした工程では、ディスペンスの自動化による精度と再現性が大きな付加価値を生み出しています。

近年、多くの企業が手作業から自動塗布装置へ一気にジャンプアップして切り替えを進めています。通常であれば、手作業塗布→半自動塗布→自動塗布機とステップを踏みそうなものですが、なぜそのような現象が起こっているのでしょうか。

その背景には、先にも述べたように人手不足や人件費高騰、品質要求の高度化、納期短縮などの課題があります。

自動化によって、これらの課題を一挙に解決できるため、導入のメリットが非常に大きいのです。インライン装置と言っても、“手差し用コンベア”の設置により、手差しでワークを投入し、卓上ロボットの延長的な使い方も可能です。大量生産から小ロット生産まで対応できるというわけです。

自動塗布装置の導入は、現場の人手不足や省人化の課題解決に大きく貢献します。

従来の手作業では多くの人員が必要であった塗布工程を自動化することで、少人数でも安定した生産が可能となります。

また、作業の標準化や品質の均一化が実現し、ヒューマンエラーの発生を抑え、不良品の発生率も大幅に低減し歩留まりが向上します。

人件費の削減や作業者の負担軽減、労働環境の改善にもつながり、企業全体の競争力強化に寄与します。

装置による連続稼働が可能なため、生産スピードが大幅に向上し、短納期対応や大量生産にも強みを発揮します。

これにより、顧客満足度の向上やリピート受注の獲得にもつながります。

さらに、自動マガジン供給システムを組み込むことで、24時間稼働や多品種少量生産への柔軟な対応も可能となり、現代の製造現場に不可欠な設備となっています。

また、トレーサビリティ機能を活用することで、万が一の不良発生時にも迅速な原因特定と対策が可能です。結果として、品質保証体制の強化や顧客からの信頼向上にもつながります。

また、設備投資に対するROI(投資対効果)も高く、短期間でコスト回収が可能な点も企業にとって魅力となっています。これは後ほど詳しくご説明します。

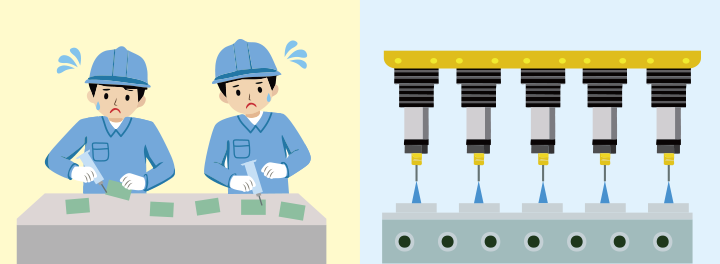

手作業と半自動塗布(卓上ロボットでの塗布)と自動化塗布装置での作業を比較してみましょう。

必要な人員数については、当然、手作業が多くなり、半自動、自動化の順に少なくなります。生産性はその逆で、手作業が低くなり、自動化に向けて高くなります。品質については、作業者が多数介在し手塗りをする手作業が最も不安定で、半自動、自動化は安定します。自動化は連続的に短時間で作業が進行しますので均一塗布も実現しやすくなります。

イニシャルコストで比較をすると準備するものが少ない手作業は最も安く、設備を揃える必要がある自動化ラインは高くなります。一方でランニングコストは逆転し、ずっと人件費がかかり続けてしまう手作業が高くなります。

このようにそれぞれの方式で一長一短ありますので、自社での仕事内容、規模、継続性等を考慮して方式を選定する必要があります。

| 作業方式 | 人員 | 生産性 | 品質 | イニシャル コスト |

ランニング コスト |

|---|---|---|---|---|---|

| 手作業 | 多 | 低 | 不安定 | 低 | 高 |

| 半自動(卓上ロボット) | 中 | 中 | 安定 | 中 | 中 |

| 自動塗布機(インライン装置) | 少 | 高 | 安定均一 | 高 | 低 |

ここからはコストに注目して深堀してみましょう。

自動塗布装置のコストは、初期導入費用と運用コストに分かれます。

初期導入費用には本体価格、設置工事費、オプション機能、初期設定・ティーチング費用などが含まれます。

運用コストには、消耗品(ノズル・フィルター等)、定期メンテナンス費、万一の修理費用、人件費などが発生します。

これらを事前に把握し、予算計画を立てることが重要です。

また、導入後の生産性向上や人件費削減によるコストダウン効果も考慮し、長期的な視点でROI(投資対効果)を算出しましょう。

塗布装置の価格は、卓上型で数十万円~数百万円、インライン型では数百万円~数千万円が目安です。

コスト算出時は、導入による人件費削減額や生産性向上分、不良低減による損失削減額などを加味し、ROI(投資対効果)を計算します。

一般的に、1~3年で投資回収できるケースが多く、長期的には大きなコストメリットが期待できます。

下記表で手作業の場合人員3名で8h/日で作業をする仕事量に対しての、卓上塗布機と自動塗布機のランニングコスト比較をしています。ここでは一旦、消耗品やメンテナンス費などは除外して、装置の費用と人件費のみで算出しています。

3年時点では手作業を逆転し、5年後には大きなコストメリットが出ていることがお分かりいただけると思います。

上記の表だけでも卓上塗布機や自動塗布装置のコストメリットはありますが、ここに不良率の低減ということも加味しますと更に早期での逆転が起こり得ます。ROIの算出には、人件費削減+生産性向上+不良低減ということが不可欠です。

| 項目 | 手作業(3名) | 卓上塗布機 | 自動塗布装置 |

|---|---|---|---|

| 初期費用 | 0円 | 300万円 | 1500万円 |

| 年間人件費 | 900万円 | 600万円 | 200万円 |

| 1年総コスト | 900万円 | 900万円 | 1700万円 |

| 3年総コスト | 2700万円 | 2100万円 | 2100万円 |

| 5年総コスト | 4500万円 | 3300万円 | 2500万円 |

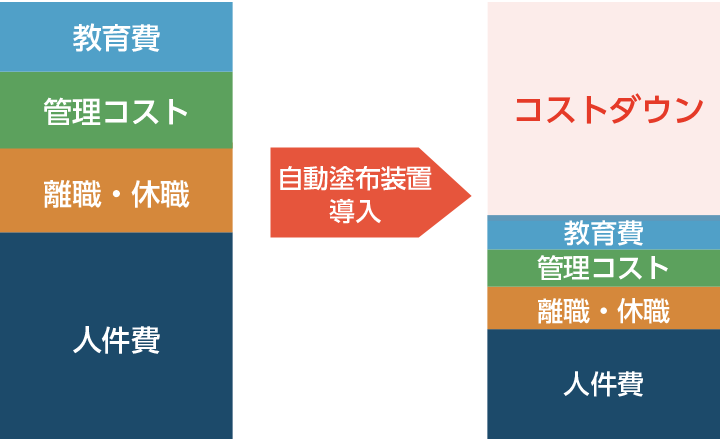

自動塗布装置の導入により、従来必要だった複数人の作業者を大幅に削減できます。これにより、直接的な人件費だけでなく、採用・教育・管理コストも抑えられます。 また、作業者の離職や休職による生産停止リスクも低減し、安定した生産体制を維持できます。長期的には、装置のメンテナンスや運用コストを考慮しても、トータルコストの削減効果は非常に大きいと言えるでしょう。

今後の塗布技術においては、さらなる高精度化とスマートファクトリーへの対応が求められていきます。具体的には、AIやIoTを活用した全自動ティーチング、塗布状態の自動解析、異常検知機能の実装、遠隔モニタリング対応などがトレンドになりつつあります。また、SDGsや環境配慮の観点から、塗布材料の省資源化・廃液削減・エネルギー効率の最適化なども設備選定時の重要な指標となります。

特に、以下のような新しい取り組みが注目されています

こうしたトレンドに対応できる塗布ソリューションを選ぶことが、次世代製造現場の競争力強化に直結します。サンエイテックでは、これらのニーズを先取りした装置開発を進めており、長期的な設備投資効果にも配慮した製品設計を行っています。中長期的な自動化構想や、工程改善を見据えたご相談も、ぜひお気軽にお問い合わせください。

ここでは「もっと先の未来に実現しているかもしれない全自動塗布装置」について、SF的な視点も取り入れつつ、技術の進化、社会の変化、そしてディスペンシング装置そのものの未来像を構想してみます。

ディスペンサーは全体の生産工程・市場状況・材料供給状況をリアルタイムで理解・判断し、塗布レシピだけでなく工程順すら自律的に設計。 例えば、現在の在庫数をカウントするだけでなく、市場の同行、商談の状況を加味して自動的に生産を開始するシステム

人が「こういう仕上がりにしたい」と話すだけで、AIがレシピを生成。音声入力+思考トレースで完全ノーコード化。 ARメガネで部品を指差すだけで「ここにどう塗布すべきか?」を即座に解析し、シミュレーション表示。

ナノレベルの“自己整列液剤(Self-assembling Dispensables)“が塗布後に自律的に所定位置へ移動・変化。 わずかにズレても自己修復。液剤自体が「塗布品質」を内包する。

単体の装置ではなく、工場中のあらゆるディスペンサーが情報共有しながら協調動作。 たとえば、Aラインの負荷が高ければBラインが即時バックアップ、液剤補充・予備洗浄も自動連携。

仮想空間(メタファクトリー)で塗布シミュレーションをリアルタイム実行、結果を現実装置が即座に反映。 「エッジAI+仮想空間+物理制御」が融合したハイブリッド塗布システム。

超精密ドローンや光線制御技術によって、物理的なノズルすら必要ない「空間からの塗布」が登場。 例えば、ナノドローンが数百機同時に飛び、塗布対象に必要な場所へピンポイント塗布。

未来の塗布装置は、ただの「液を出す機械」ではなく、知能を持ち、周囲を理解し、材料や工程を進化させる存在ではないでしょうか。 人と創造性を共有し、製造の枠を超えていく存在として、製造業の概念そのものを変えていくかもしれません。

こうして見てきたように、全自動塗布装置には素晴らしい可能性があり、生産工程だけで無く働く人の環境すら変える力があり、以下のような様々なメリットがあります。

さらに、SDGsや働き方改革の観点からも、自動化は今後ますます重要性を増していくでしょう。

「うちに自動化は必要?」「少量生産だから自動化は合わないのでは?」「今のやり方で問題ないように見える」

そのような声は決して少なくありません。

しかし近年では、“部分的な自動化”でも現場の安定性や作業効率が大幅に向上したというケースが数多く見られます。たとえば、熟練作業者の退職や属人化リスクへの備え、品質不具合の再発防止、可視化への対応です。こうした“小さな悩み”は、多くの現場が日々抱える「塗布工程の非効率性」のサインです。

実は今、自動化装置の多くはこうした課題にピンポイントで対応できる「柔軟性」や「導入ハードルの低さ」を兼ね備えています。是非一度自動塗布機について検討をしていただければと思います。

サンエイテックの全自動塗布装置「AXELIA AXSC500」をご提案します。

AXELIAシリーズAXSC500は、簡単操作・高精度制御・5軸対応・画像ティーチング・画像位置補正・画像検査等を1台に集約した次世代型ディスペンス装置です。1台で必要機能は全て盛り込まれています。

また、生産を止めないという観点から、塗布幅検査&自動塗布幅調整を短時間で実現でき、作業者が手をかけることも無く自動で塗布の調整を行います。

ライン構築にはローダー、反転機、熱乾燥炉、UV乾燥炉、アンローダのラインナップもあり、それぞれが一体となり、プロセスを完全自動化します。これにより、作業効率が大幅に向上します。