ディスペンサー技術ガイド

ディスペンサー技術ガイド

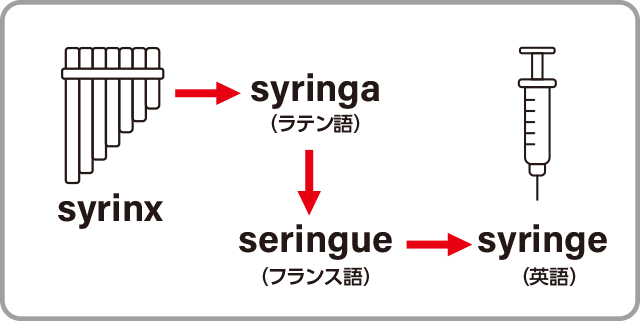

シリンジの語源は、古代ギリシャまで遡ります。古代ギリシャ神話に登場する妖精「シリンクス(Syrinx)」が変身した「葦(あし)」でできた笛(パンフルート)が syrinx と呼ばれます。そこから転じて「細く中空で液体や気体を通す器具」全般が syrinx のイメージに結びつけられました。このsyrinx がラテン語化されて syringa → フランス語で seringue → そして英語で syringe となりました。

医療分野では18世紀から19世紀にかけて、「注射器(needle付き)」や「投与器具(needleなし)」を総称して syringe と呼ぶようになりました。

液体を押し出す(または吸い込む)ための細管を備えた構造が、もともとの「管状の器具」という意味と結びついています。

日本では「シリンジ」として医療器具に限らず、産業用途(ディスペンサーやインクジェットなど)でも広く使用されており、「液体を一定量移送・保持・押し出す容器」としての機能が強調されています。

産業用ディスペンサーにおける「シリンジ」とは、液剤を一時的に貯蔵し、そこから直接液体の塗布を行う又は、定量供給装置(バルブやポンプ)へと安定的に供給する容器です。

「シリンジ(syringe)」という言葉を聞いて、まず医療用の注射器を思い浮かべる方は少なくないでしょう。“液体を入れるただの容器“と思われるかもしれません。しかし、製造業の現場ではこの「シリンジ」がディスペンサー(定量吐出装置)の中でも、塗布プロセスにおける基幹部品の一つとして欠かせない存在になっています。

特に、安定塗布を求められる工程では、「どんなシリンジを使うか?」が製品の品質・歩留まり・作業効率に直結します。

製造業界では、工業用シリンジはしばしば「バレル(barrel)」や「ディスペンサー用シリンジ」とも呼ばれます。

これらはいずれも、液剤を保持し、加圧してディスペンサーへ供給するための中間容器です。

シリンジの素材としては、PPやPEが使用されます。これは、液剤との適合性と汎用性、ディスポーザブル性も考慮されているためです。極端な耐薬品性や耐熱性などが求められる場合には、SUSが用いられるものもあります。

容量は、数cc~数百cc(代表的には3cc/5㏄/10cc/30cc/55cc/75ccなど)まで幅広くラインナップされています。75㏄を超える容量のものは“カートリッジ”とも呼ばれます。

よく使用される液剤としては、はんだペースト、銀ペースト、潤滑剤、グリス、インク、蛍光塗料、UV硬化接着剤などがあり、多様な液剤を主に小~微小塗布用途向けに使用されます。

シリンジには汎用タイプの透明シリンジの他に、UVカットタイプや黒色遮光タイプがラインナップされています。

| 種類 | 特徴 | 主な用途 |

|---|---|---|

| 透明シリンジ | 最も汎用性が高く、対応液剤も幅広い | 光で硬化する特製の液剤以外は全般的に使用可能 |

| UVカットシリンジ | 220〜500nmの波長の紫外光を遮光したシリンジ | UV光で硬化する液剤を塗布する際に使用 光学部品などの接着用途で使われることが多い |

| 黒色遮光シリンジ | 光を完全に遮断した黒色のシリンジ | 400nm〜の可視光硬化型接着剤を塗布する際に使用 電子・電気部品の組立、センサー部品などの組立用途などで活用 |

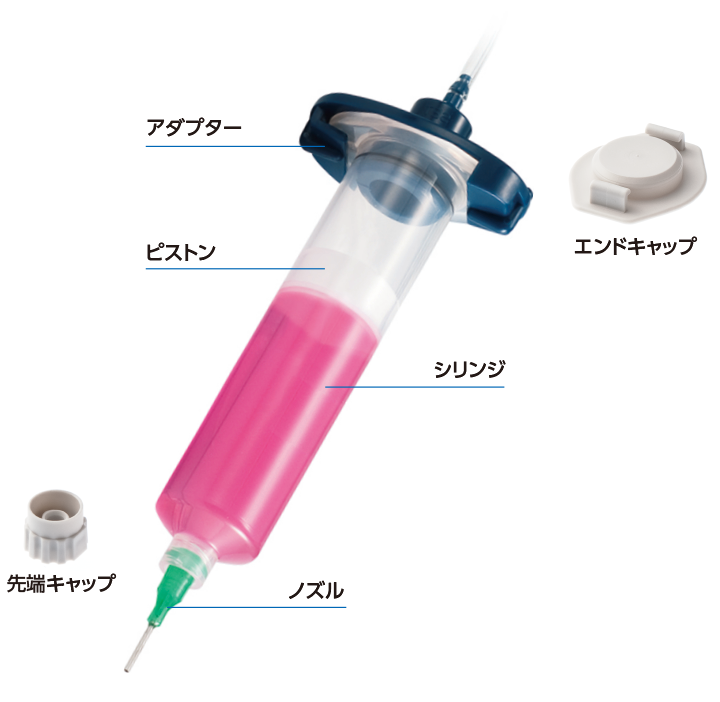

シリンジは単体では機能せず、必ず各種アクセサリーと組み合わせて使います。 主なアクセサリーは、ピストン(プランジャー)先端キャップ、エンドキャップ、シリンジアダプター、ニードル(ノズル)になります。これらを総称して、シリンジコンポーネントと呼びます。

どのようなシリンジコンポーネントを選定するかで、生産品質が大幅に変わると言っても過言ではありません。シリンジコンポーネントは以下の点に留意して慎重に選定をする必要があります。

巷には、様々なシリンジコンポーネントがありますが、中にはシリンジの途中でピストンの動きが渋くなるものも存在します。

サンエイテックのシリンジコンポーネントは緻密な設計と生産工程、寸法管理がされており、お客様の課題を解決します。

各コンポーネントの役割と選定時の注意点を以下表にまとめましたのでご参考にしてください。

| アクセサリー | 役割 | 選定時の注意点 |

|---|---|---|

| シリンジ | 液剤を溜めておく容器 | 1日の使用量や液剤可使時間に合わせたサイズ選定 液剤に合わせて、標準、UV等のタイプを選定 |

| ピストン | コントローラからの圧力を液剤に伝達 液剤のかき取り 液だれ防止 |

液剤の粘度に合わせて適切なピストンを選定 低粘度用:液漏れ防止 高粘度用:液だれ防止・液剤かき取り性 |

| 先端キャップ | 液剤の乾燥防止/保管時の密閉性 | 機密性・接着の確実性 用途に合わせた形状選定 脱着の容易さ |

| エンドキャップ | シリンジ内壁やピストンの保護 液剤保管時の乾燥防止 |

繰返し使用可否 脱着の容易さ |

| アダプター | ディスペンサー本体との接続/中間継手 | 接続部のゆるみ防止、材質劣化・漏れ防止設計 耐薬品性のラインナップ確認 |

| ニードルノズル | 塗布形状の最終決定部 点・線・面など塗布方式に影響 |

液剤特性と塗布用途に合わせたものを選定 材質(SUS・PPなど)、内径、長さタイプ(テーパー・ストレート) |

シリンジでの直接的な塗布については、以下のような手順で進みます。

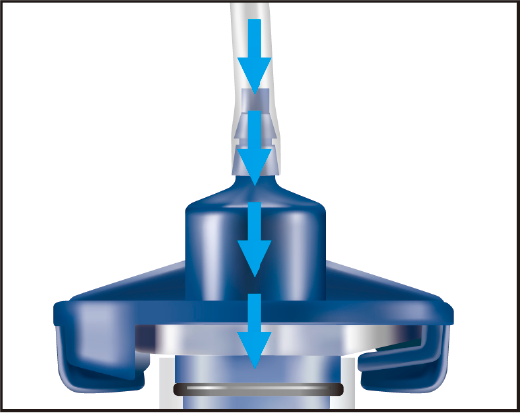

①ディスペンサーコントローラでエアパルスが発生し、シリンジアダプターを介してシリンジ内部に送り込みます。

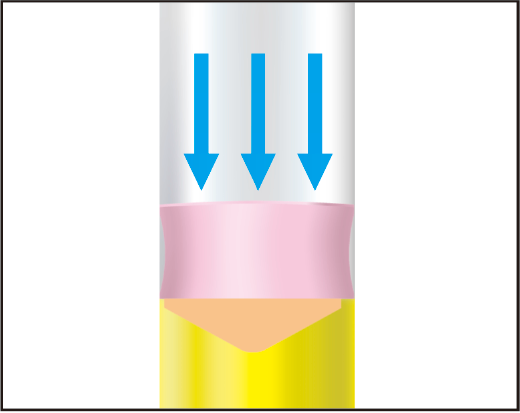

②シリンジ内部で液剤と接触しているピストンにエア圧が伝わり、ピストンが液剤を押し下げます。この時、ピストンはシリンジ内で密閉性を保ちながら液剤をカキトリし、下方にエアパルス分だけ進みます。

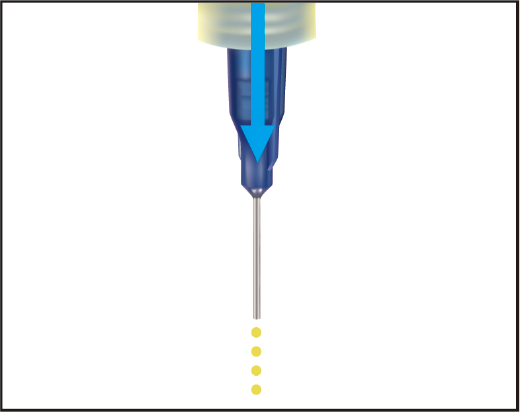

③ピストンによって押された液剤は

ノズル(ニードル)を通ってワークに

吐出されます。

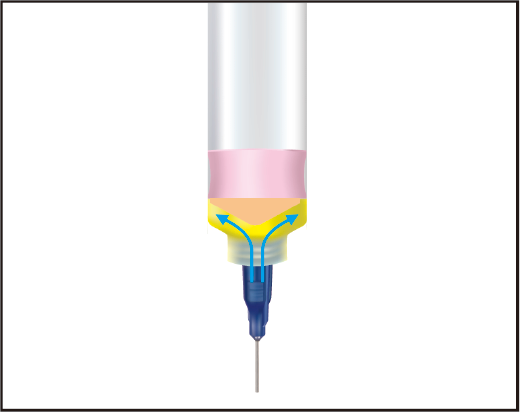

④吐出後にエアパルスが終了すると、ピストンは残圧分だけサックバック(引き戻し動作)をして、液剤の垂れを防ぐために

液をノズル内部に引き込みます。

一見、簡単な動作をして塗布をしているようですが、エアを液剤に伝えて液剤を送り出すだけでなく、残圧による液だれや液剤の無駄な残量を減らすカキトリなど細かな機能が散りばめられています。 中でも重要な役割を果たしているのは、シリンジとピストンの関係性です。 これについては、別のコラム「シリンジ/ピストンの絶妙タッグ」で詳しくお伝えしていますのでご覧ください。

シリンジを使用するメリットは以下が上げられます。

シリンジは適切なピストンやニードルを選定することで水のような1mPa・sの液剤から粘度からシリコンやチップボンドのような300,000mPa・s程度の高粘度液までの吐出に対応することが可能です。ピストンで直接エアーを受けて直下に吐出するシンプルな構造であるため、液剤の流動性が高く、高粘度でも吐出することが可能となっています。

精密ノズルを装着することで、微細な塗布にも対応することが出来ます。はんだや銀ペーストなどの微小DOT塗布で、φ0.3㎜以下での塗布を実現します。

また、なんといってもシリンジのディスポーザブル性は最大のメリットです。洗浄をする必要がなく、素早く液剤を交換ができ、常にフレッシュな状態で液剤塗布をすることが可能で、塗布品質の一貫性にも寄与します。ディスポ性を利用して都度交換をするシステムをとることで、液剤のロット単位での管理や検証も可能になります。

そんな便利なシリンジにもデメリットがあります。それは以下のようなものです。

それらデメリットも対策は可能です。液剤の使用量が多い場合にはカートリッジやタンクからの圧送を利用したバルブ方式で代用ができます。気泡の混入は脱泡器を併用することで防げますし、100℃などの高温加熱が必要な場合には耐熱タイプのシリンジもあります。

シリンジは古代ギリシャから始まり現代に至るまで様々な用途で使用されてきました。シリンジの進化系である“産業用シリンジ”は単なる容器ではなく、「液剤挙動を支配する設計要素」であり、

製品品質・生産性・コストに直接関わる重要な構成パーツです。

生産ラインを構築する際に塗布装置導入時にまず“シリンジの仕様検討”からスタートするケースも多く、塗布品質の根幹をなす技術要素といえます。

シリンジの品質や管理が不十分だと、以下のようなトラブルが現場で発生します:

これらはすべて、塗布のばらつきや製品不良に直結するため、生産に影響を及ぼします。 つまり、「高精度塗布を実現するためには、まず品質の良いシリンジの選定が必要」いうのが、現在の製造業界における常識となっているのです。