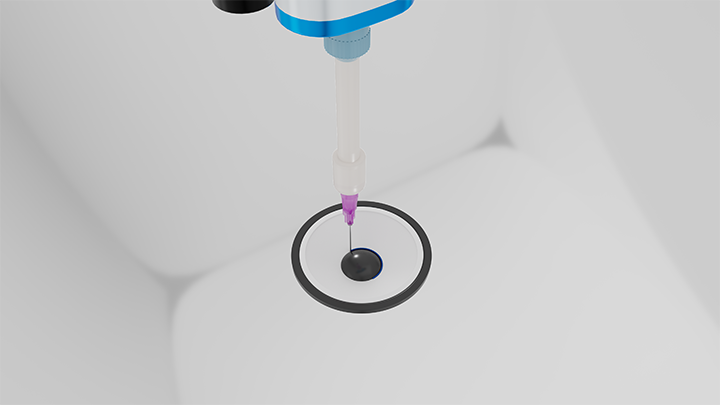

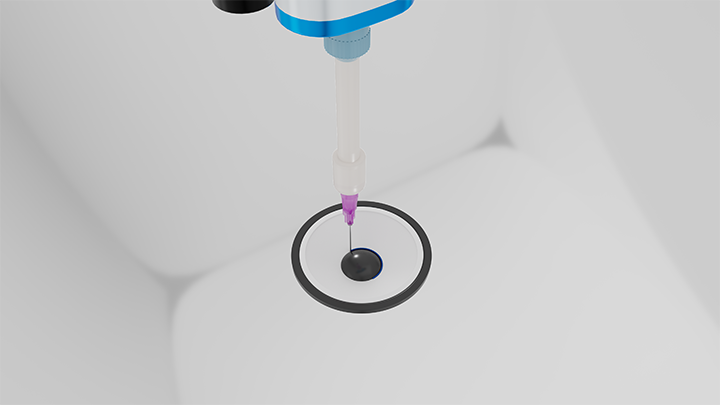

スピーカー部品への2液性接着剤を微小量・高精度で塗布し、混合比と位置精度の両立を実現

スマートフォン・タブレット・ノートPC

スマートフォンやウェアラブル機器の小型化・高機能化に伴い、スピーカーやマイクなどの音響部品の実装スペースはますます狭小化しています。その中で、振動防止や固定用途として使用される2液性接着剤の精密塗布では、従来のディスペンス技術では以下のような課題が浮き彫りとなっていました:

この課題に対し、2液をリアルタイムに定量混合しながら吐出できる高精度ディスペンサー「eco-DUOシリーズ」を導入したことで、以下のような明確な改善が得られました:

2液を±1%以内の高精度で定量制御し、リアルタイム混合しながら吐出できる容積式ディスペンサー。 極小量塗布・定量混合が求められるエレクトロニクス製品の高信頼接着用途に最適です。