2021年10月28日更新

最適なコンフォーマルコーティングって?

電気製品の基板や実装部品が、厳しい環境下において湿気や腐食、酸化などによって短絡、断線、電流漏れすることを防ぐため、防湿絶縁材を、電子部品の上に均⼀に被覆する「コンフォーマルコーティング」。 今回は、コーティング剤の種類や特性、また、この工法で使用される様々なディスペンスバルブについてご紹介します。

電気製品の基板や実装部品が、厳しい環境下において湿気や腐食、酸化などによって短絡、断線、電流漏れすることを防ぐため、防湿絶縁材を、電子部品の上に均⼀に被覆する「コンフォーマルコーティング」。 今回は、コーティング剤の種類や特性、また、この工法で使用される様々なディスペンスバルブについてご紹介します。

様々な電気製品に使用される基板や実装部品では、以下のような理由で回路の短絡や断線、電流漏洩などを引き起こすことがあり、製品の動作不良や故障の原因となります。

・結露

・浸水

・金属マイグレーション

・硫化水素や塩化水素などの酸性化合物

・電解液

コーティング剤の樹脂皮膜によって、回路や実装部品を遮断・保護することにでトラブルを未然に防ぐことができるのさ。

コーティング剤の樹脂皮膜によって、回路や実装部品を遮断・保護することにでトラブルを未然に防ぐことができるのさ。

これまで、コンフォーマルコーティング剤として、常温型フッ素コーティング剤や、ウレタン系、アクリル系、シリコン系、オレフィン系などが使用されてきたんじゃ。

これまで、コンフォーマルコーティング剤として、常温型フッ素コーティング剤や、ウレタン系、アクリル系、シリコン系、オレフィン系などが使用されてきたんじゃ。

今、オゾン層破壊、地球温暖化など地球環境上の問題から、基板の防湿目的で使用されるコーティング剤も、有機溶剤から無溶剤系への代替が進められているんじゃ。

今、オゾン層破壊、地球温暖化など地球環境上の問題から、基板の防湿目的で使用されるコーティング剤も、有機溶剤から無溶剤系への代替が進められているんじゃ。

塗布膜厚を上げるために材料粘度を高くする必要性があって、タクトと正確性の両方が課題なんだぜ。

塗布膜厚を上げるために材料粘度を高くする必要性があって、タクトと正確性の両方が課題なんだぜ。

基板防湿コーティングに使用される、ディスペンスバルブはどんなものがあるのかな〜?

基板防湿コーティングに使用される、ディスペンスバルブはどんなものがあるのかな〜?

UV硬化型/RTV/エマルジョンなどのコーティング剤は、溶剤希釈タイプと比べて粘度が高いから、既存の塗布設備では制御が難しいんだぜ。

UV硬化型/RTV/エマルジョンなどのコーティング剤は、溶剤希釈タイプと比べて粘度が高いから、既存の塗布設備では制御が難しいんだぜ。

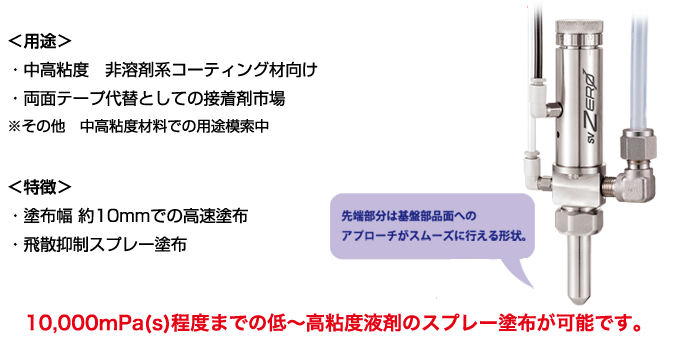

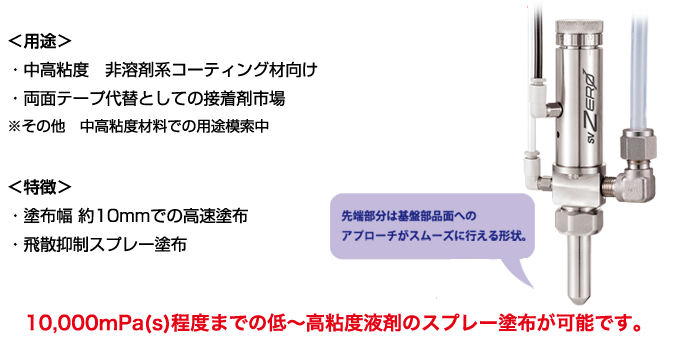

それでサンエイテックでは、高粘度材料でも飛散無く、基板防湿コーティング用バルブを開発したのね!

それでサンエイテックでは、高粘度材料でも飛散無く、基板防湿コーティング用バルブを開発したのね!

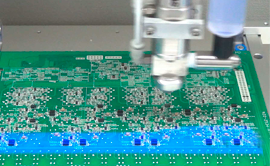

最大10,000mPa・sの高粘度液を、マスキングしないで、幅約10㎜の幅広コーティングができるのさ。

最大10,000mPa・sの高粘度液を、マスキングしないで、幅約10㎜の幅広コーティングができるのさ。

・結露

・浸水

・金属マイグレーション

・硫化水素や塩化水素などの酸性化合物

・電解液

| コーティング材の種類 | 主なメリット | 考えられるデメリット |

|---|---|---|

| ウレタン系・アクリル系 | ・自動車のエンジンコントロールユニット(ECU)基板に長年の実績あり。 | ・保護機能を得るために高膜厚が必要となる場合がある。 ・耐酸性が高くなく硫化水素等の酸性物質から基板を保護することが難しい。 |

| シリコン系 | ・RTVを中心にポッティング剤としても汎用性が高くて幅広い用途で実績あり。 ・皮膜が柔軟で、低温でもクラックを生じる問題も少ない。 |

・防湿性はウレタン系アクリル系よりも一般的に低く、膜厚を高くして防湿機能を得る必要あり。 ・環状シリコン化合物の環境への拡散が懸念されている。 |

| オレフィン系 | ・ゴム状皮膜を形成し、低温下でもクラックの発生が少なく防湿性も高い。 | ・多くの材料で有機溶剤を含有しており、取り扱い時に高度な管理が必要。 |

| フッ素系 | ・常温型では、他材と比較して同じ膜厚の状態で防湿性や耐酸性が高く、塗布後の膜厚が薄くなる。 ・耐酸性があり、電解液や硫化水素等から基板の保護することが可能。 ・低粘度で塗布が容易で、作業環境にも優れている。 |

・既存品では熱衝撃でクラックを生じやすく、数ミクロン以上に膜厚を上げられない課題があった。 ・耐熱性を保持しながら高防湿性と高耐酸性が得られる材料へ改良が進んでいる。 |

「コンフォーマルコーティング向け ディスペンスバルブ製品ガイド」ダウンロードはこちらから